DESDE EL PRINCIPIO

DESDE EL PRINCIPIO

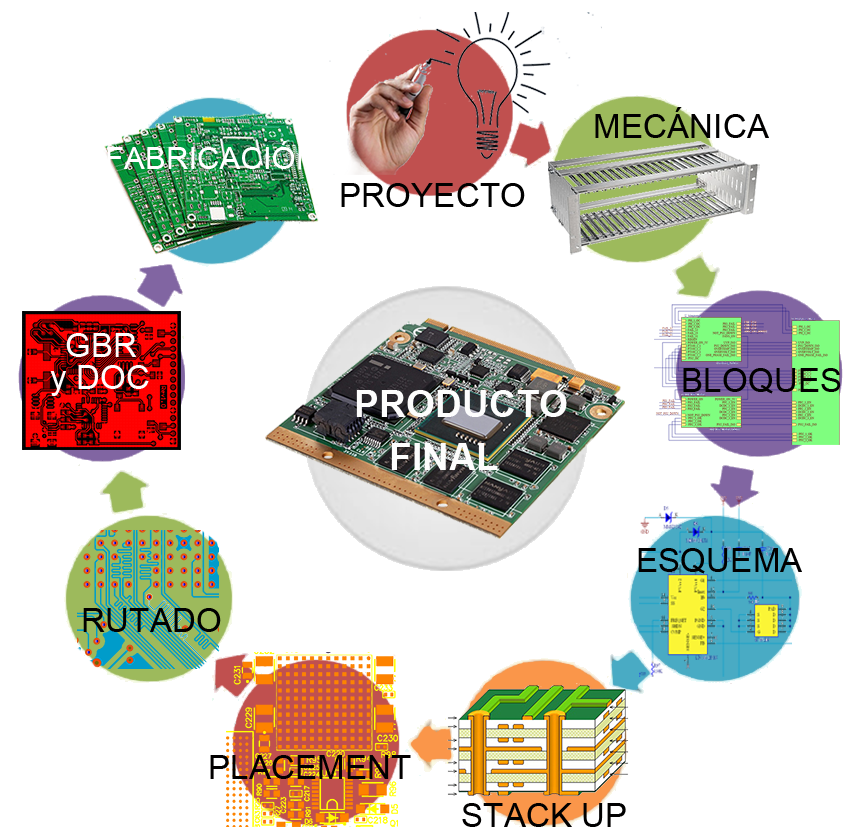

Partimos de una idea, de una necesidad con la que crear un proyecto. Una vez definido este se nos plantean varias incognitas,

plazo de ejecución, viabilidad, coste, etc. Es a partir de este momento donde Dixain Technologies puede acompañarle el resto del camino.

Le ayudaremos a evaluar los distintos tiempos de diseño, fabricación y montaje, confeccionaremos una oferta acorde con sus necesidades y ajustada al mercado.

Le asesoraremos sobre muy diversas facetas, desde los materiales y tecnologías de rutado, cuales son los componentes más indicados, normativas a seguir, placement , etc.

MECÁNICA

MECÁNICA

El primer paso es saber donde va a ir guardado el dispositivo electrónico que estamos apunto de empezar a diseñar. Tenemos dos opciones; o bien creamos una mecánica "ex profeso" para nuestro equipo o tendremos la opción de elegir una de las tantas ya comercializadas que se venden en el mercado. Tanto en un caso como en otro hay ciertos parámetros que deberemos tener en cuenta como son:

Una vez hemos comtemplado todos estos parámetros podemos meternos de lleno en el desarrollo del esquema.

ESQUEMA JERÁRQUICO Y RESTO DE ESQUEMA

ESQUEMA JERÁRQUICO Y RESTO DE ESQUEMA

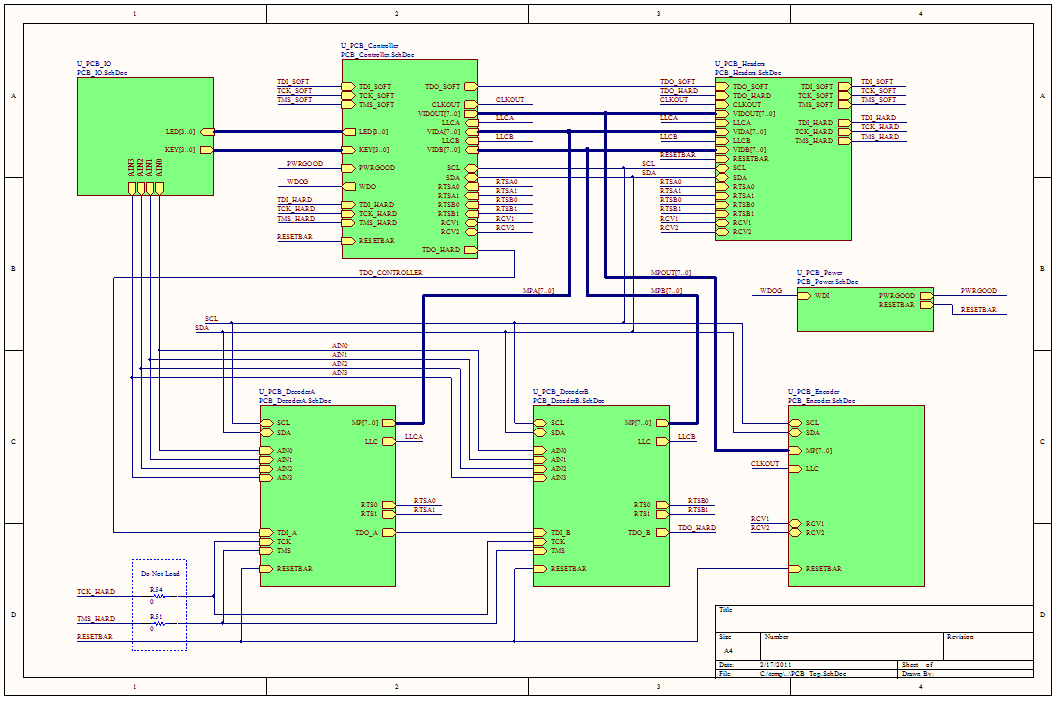

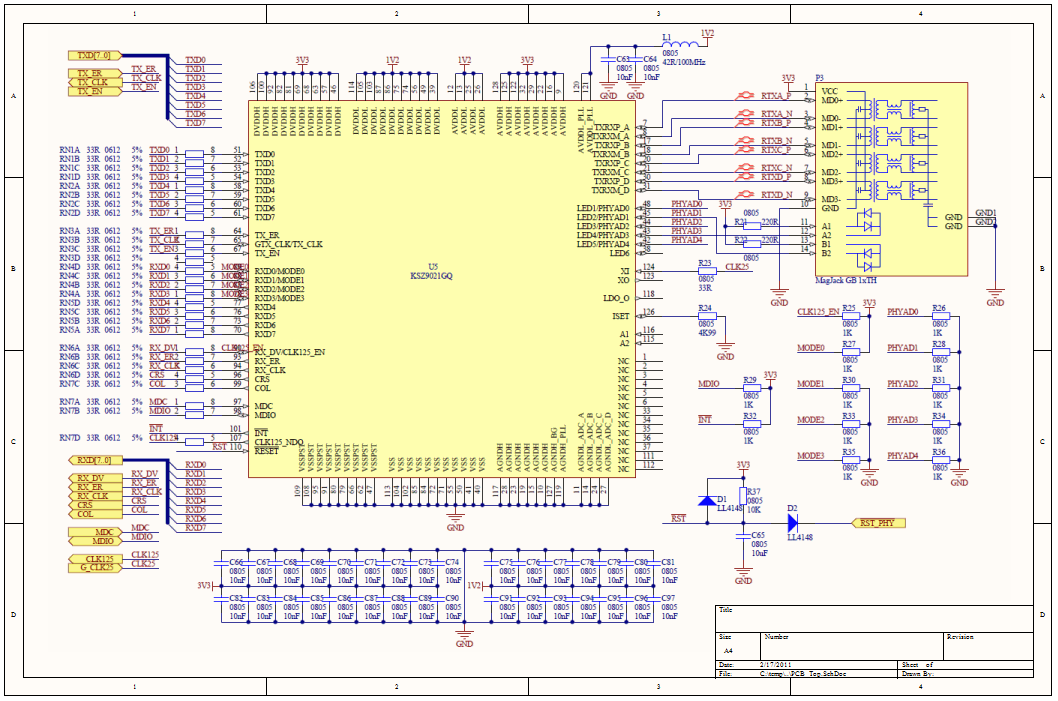

Desde Dixain Technologies podemos leer casi cualquier formato de esquema, siendo Orcad y Altium los más extendidos. Según la dificultad del esquematico que vamos a realizar nos será de gran ayuda realizar una distribución del mismo en bloques en modo jerárquico lo que nos dará limpieza y orden a la hora de seguir e identificar las diferentes partes del esquema.

Muchas veces se tiende a no diferenciar bien entre conexiones entre páginas, conexiones con bloques jerarquicos y conexiones dento de una misma página. Cada software tiene sus peculiaridades pero todos tienden a diferenciar entre diferentes tipos de conexiones y en esto se deberá prestar una especial atención ya que en caso contrario puede acarrear una importante perdida de tiempo al tener que corregirlos tras una compilación plagada de errores.

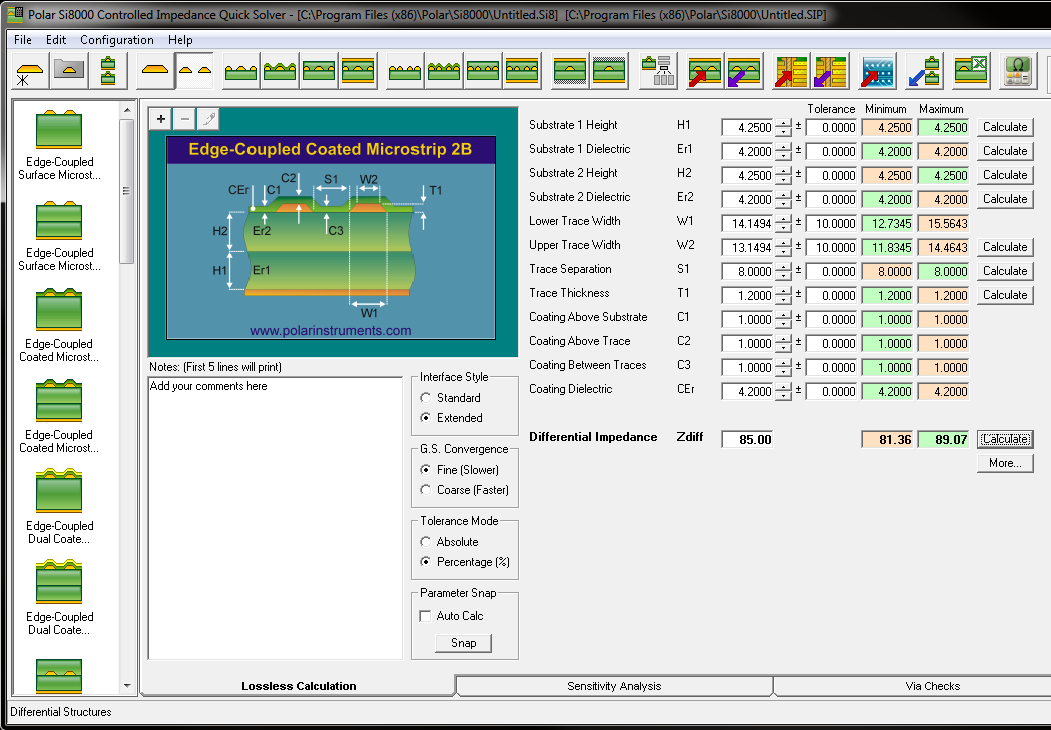

Es en este punto donde el ingeniero que esta desarrollando el equipo puede indicar al diseñador una gran diversidad de parámetros como son la indicación de pares diferenciales, ecualización de buses, control de impedancia y un largo etc.

Muchas veces se tiende a no diferenciar bien entre conexiones entre páginas, conexiones con bloques jerarquicos y conexiones dento de una misma página. Cada software tiene sus peculiaridades pero todos tienden a diferenciar entre diferentes tipos de conexiones y en esto se deberá prestar una especial atención ya que en caso contrario puede acarrear una importante perdida de tiempo al tener que corregirlos tras una compilación plagada de errores.

Es en este punto donde el ingeniero que esta desarrollando el equipo puede indicar al diseñador una gran diversidad de parámetros como son la indicación de pares diferenciales, ecualización de buses, control de impedancia y un largo etc.

STACK-UP Y CONSTRUCCIÓN DE LA TARJETA

STACK-UP Y CONSTRUCCIÓN DE LA TARJETA

El ingeniero puede indicar al diseñador la construcción de tarjeta deseada pero deberá ser este último quién asesore y confirme que dicha construcción es viable y sobre todo adecuada. Nuestra experiencia nos permite poder recomendarle a usted (a nuestro cliente) con que construcción vamos a trabajar vias pasantes, microvias, vias ciegas o enterradas. Valoraremos el número de capas necesaria teniendo en cuenta si se necesitan planos de apantallamiento para señales LVDS y demás señales de alta velocidad, al igual que el orden de colocación de los distintos planos.

Algo a tener muy en cuenta para la fiabilidad de una tarjeta es su ratio. El ratio es el resultado de dividir el espesor de la tarjeta entre el diámetro del taladro metalizado más pequeño que vayamos a usar. Hay normativas como la IPC1612 que marcan un ratio máximo de 8, por lo que podemos fijar este dato como el de un ratio seguro. Habrá veces que será necesario aumentar dicho ratio debido a las peculiaridades del diseño ya que incluso hay fabricantes que se permiten fabricar con ratio de 13, pero siempre que sea posible se intentará no exceder de 8 como ratio máximo.

PLACEMENT

PLACEMENT

Ni que decir tiene que el posicionado de componentes (placement) es fundamental para tener después un rutado más minimizado y ordenado. Aquí se deberá prestar una atención especial a los data sheet de los fabricantes de los componentes y sus recomendaciones. Por lo demás es la experiencia del diseñador lo que le permitirá realizar un placement lo más coherente que sea posible.

RUTADO

RUTADO

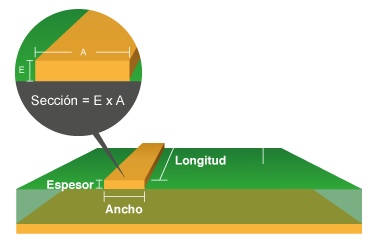

Estamos quizás en la parte más delicada, aunque buena parte del resultado final dependerá de los condicionamientos anteriores. Según la teoría, el mejor camino para una señal eléctrica es el más corto y recto. Esto es solo la teoría ya que en un rutado de pcb estaremos obigados a alargar las pistas bastante más que lo que nos gustaría.

Para unir las pistas de una cara con otra utilizamos los pasos de cara (vias). Su utilización debe ser la mínima que el diseño permita ya que además de realizar ángulos de 90º en las pistas al cambiar del eje horizontal al vertical, estaremos atravesando una zona de cobre adherida al taladro interno y qué no siempre mantiene las mismas características que la pista en sí.

Para algunos casos como el rutado de señales de alta velocidad, de RF, de reloj o pares diferenciales, los cambios de cara son totalmente desaconsejables por las adaptaciones de impedancia que provocan.

En Dixain Technologies tenemos la experiencia necesaria para calcular que CORES y/o PREPREG son necesarios para adaptarnos a la impedancia que el circuito requiere.

Para tarjetas de potencia es importante saber el espesor que tendrá el cobre para que al circular la corriente no lleguemos a quemar la conexión. Para ello basta con tener en cuenta las gráficas de hasta 35A que contempla lo normativa IPC-2221. Para uso general podemos decir que sería correcto utilizar 0,5mm por Amperio en 35um (1oz) (hasta los 3A), y a partir de aquí pasaría a ser 0,7mm hasta los 5A para pasar después a 1mm por Amperio.

Para tarjetas de potencia es importante saber el espesor que tendrá el cobre para que al circular la corriente no lleguemos a quemar la conexión. Para ello basta con tener en cuenta las gráficas de hasta 35A que contempla lo normativa IPC-2221. Para uso general podemos decir que sería correcto utilizar 0,5mm por Amperio en 35um (1oz) (hasta los 3A), y a partir de aquí pasaría a ser 0,7mm hasta los 5A para pasar después a 1mm por Amperio.

DOCUMENTACIÓN, GBR Y TALADRADO

DOCUMENTACIÓN, GBR Y TALADRADO

De acuerdo. Hemos terminado el diseño, el cliente lo ha validado... ¿Y ahora qué?

Ahora queda generar la información suficiente (conjunto de ficheros) para que el fabricante del PCB, el montador, el encargado de la mecánica, quién se encargue de comprar los componentes y quienes vayan a evaluar el circuito, tengan todos ellos la información suficiente para que puedan realizar su trabajo.

FÁBRICACIÓN del PCB: Necesitaremos generar unos ficheros GBR por cada capa que vayamos a utilizar. Si la tarjeta es de 8 capas, serán 8 ficheros de pistas a los que habrá que añadir las mascarillas antisoldantes correspondientes y las serigrafia que lleve la PCB, una o dos. También habrá que generar los GBR de la pasta de soldadura del SMD y los de tinta pelable si fuera el caso. Además se necesitarán uno o más ficheros de taladrado y/o de ranurado si fuese necesario.

Estos ficheros GBR tendrán la resolución suficiente para permitir una buena calidad del trabajo. El estándar más utilizado es el RS274X que incorpora la tabla de las aperturas utilizadas.

MONTAJE del PCB: Para montar la tarjeta de forma automática es absolutamente necesario contar con el fichero de coordenadas de pick&place. Además de esto deberemos suministrar al montador un plano de situación de componentes, y un stencil o el fichero de pasta de soldadura para que él mismo pueda fabricarse uno.

ACOPIO DE COMPONENTES: El BOM (Bill Of Materials) es un listado de componentes que detallará esencialmente la designación del componente, su footprint, su valor y referencia y la cantidad necesaria. En muchos casos es el mismo montador de la tarjeta el encargado de hacer el acopio de componentes.

PLANOS EN PDF: No hay nada tan práctico y sencillo como dar un golpe de vista a un papel o documento en PDF. Por ello pensamos que cualquier documentación de fabricación debe ir acompañada de un documento PDF donde se indiquen claramente todas las capas de pistas, mascarilla antisoldante, serigrafía y tinta pelable que vayan a implementarse en el circuito.

FABRICACIÓN

FABRICACIÓN

Ahora toca enviar la información a fabricar. Desde Dixain Technologies podemos gestionar su fabricación con nuestro partner en China con un precio muy competitivo pero con la garantía de una empresa europea y el certificado de calidad expedido por Dixain Technologies.